© AECbytes – 2020

Un projet emblématique et imposant !

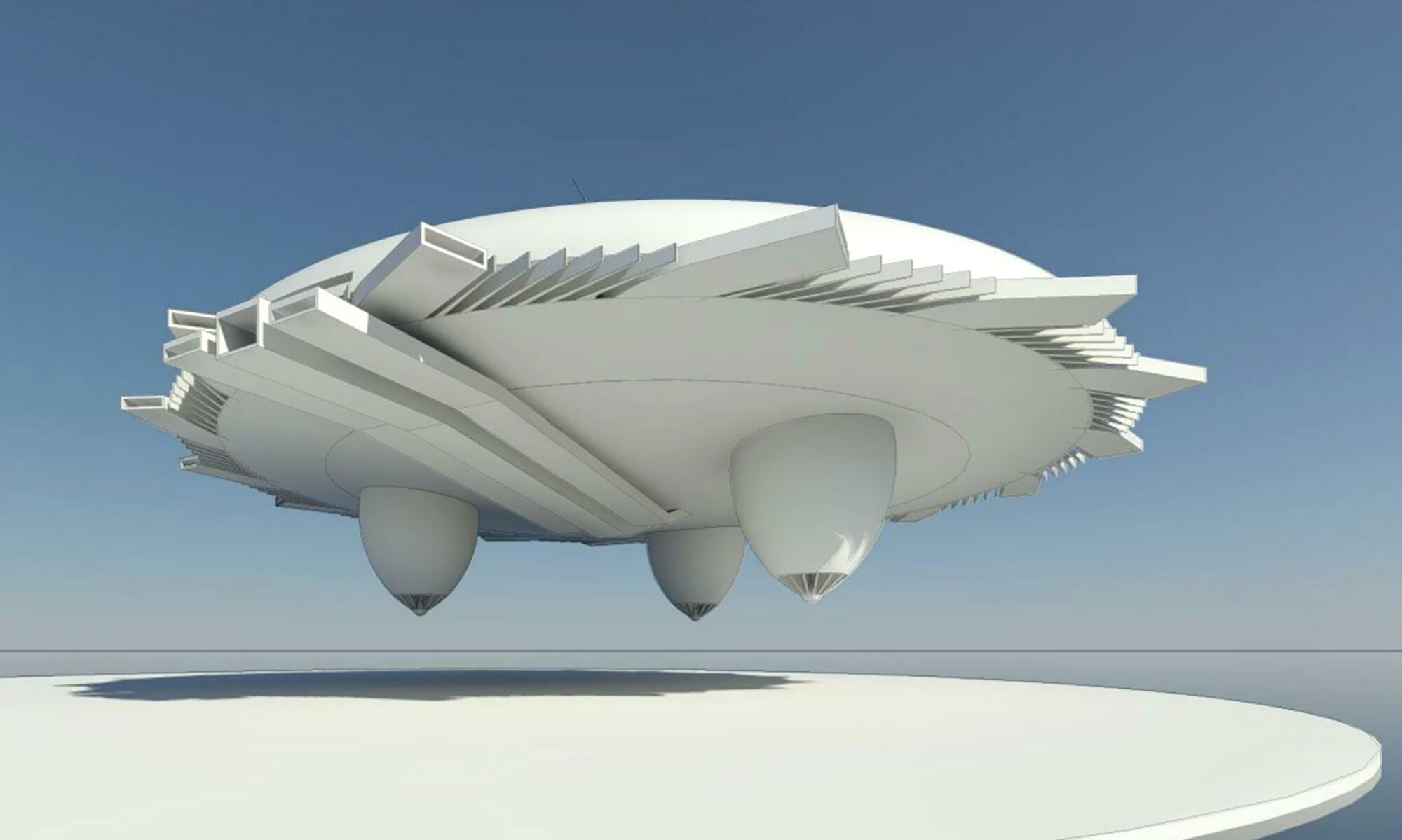

Découvrez cet article sur le site AECbytes où la Société Zelus décrit la rénovation du Super dôme de la Nouvelle Orléans où ils ont fourni des services de préconstruction. Construit dans les années 70 et devenu l’un des stades les plus emblématiques des USA, il demeuré à ce jour la plus grande structure à dôme fixe au monde. Ce témoignage passionnant décrit la rénovation BIM de ce bâtiment immense en processus BIM avec les solutions Autodesk telles que Revit, ReCap et BIM 360 en tant que plateforme collaborative notamment.

Statistiques du projet (type de projet, taille, étape de conception ou de construction, équipe projet, etc.)

Le Superdome de la Nouvelle-Orléans, situé dans le quartier central des affaires de la Nouvelle-Orléans, en Louisiane, a été construit dans les années 1970 et a officiellement ouvert ses portes en 1975. Il est devenu l’un des stades sportifs les plus emblématiques du pays et reste la plus grande structure à dôme fixe de le monde. Il s’agit également de la plus grande arène du monde entièrement construite en acier, non obstruée par des poteaux ou des colonnes. La structure comprend 20 000 tonnes d’acier et s’étend sur environ 241500 mètres carrés. Le dôme à lui seul couvre une superficie de 39254 m2 et se trouve à 83 mètres au-dessus du sol. Inutile de dire que c’est un bâtiment complexe.

En 2019, les plans de la phase 1 ont été approuvés pour une rénovation de 450 millions de dollars. La première phase des travaux a débuté en janvier 2020 et était principalement axée sur une vaste refonte intérieure pour améliorer la qualité de l’expérience des spectateurs. ZELUS a été impliqué dans la phase de pré-construction pour créer un BIM tel que construit à partir des conditions existantes qui aideraient à la diminution des temps de chantier, à la détection avancée des conflits et à réduire les modifications, et finalement fournir à toutes les parties prenantes impliquées un modèle très précis pour éclairer la prise de décision.

Le Superdome est important pour la communauté de la Nouvelle-Orléans, et il était donc important que les talents locaux soient sollicités pour ce projet. Pour aider à exécuter la collecte de données, la modélisation et le processus d’AQ / CQ, ZELUS s’est associé à plusieurs entreprises locales, notamment M3 Design Group, One to One Design et Studio Cicada. Au total, ce projet collaboratif a impliqué 13 entreprises de la Nouvelle-Orléans, de New York et de l’Arizona.

Principales applications logicielles utilisées pour ce projet et modes d’utilisation

En raison de la taille et de la portée de ce projet ainsi que du nombre d’intervenants impliqués, il était essentiel que tout le monde travaille à partir de la même base. Autodesk BIM 360 a permis cela.

L’équipe ZELUS s’est rendue à la Nouvelle-Orléans pour scanner au laser l’ensemble du bâtiment, en mettant l’accent sur les systèmes architecturaux, structurels et mécaniques. .

ZELUS a livré des fichiers de nuages de points Recap et des modèles Revit entièrement développés en seulement quatre mois organisés par disciplines. Ils ont utilisé BIM 360 pour mettre à disposition les modèles et créer un environnement collaboratif entre les 13 équipes qui utilisaient les données. Étant donné que les équipes – qui comprenaient des entrepreneurs, des architectes et des ingénieurs – étaient réparties dans diverses régions – la Nouvelle-Orléans, New York et l’Arizona – avoir une seule source de vérité à laquelle se référer et un lieu centralisé pour collaborer était essentiel à la réussite de ce projet.

Ce projet étant dense en termes d’exigences MEP et de structure en raison de la forme incurvée du bâtiment, les équipes ont été obligées de modéliser certains éléments du bâtiment en pièces séparées pour créer la forme avec une précision de 1,27 cm pour représenter les conditions existantes.

De plus, ils ont dû scanner plus de 300 000 objets sur une durée assez courte. Pour y parvenir, ils ont mobilisé huit scanners sur site travaillant 24h / 24 et 7j / 7 pour terminer le balayage laser. Étant donné que ce modèle 3D devait être utilisé par de nombreuses parties prenantes, ils ont mis en œuvre un processus intensif d’Assurance Qualité / Contrôle Qualité qui impliquait M3 Design Group, One to One Design et Studio Cicada (collectivement appelés Tri-Corp). ZELUS a réalisé 70% de la modélisation et TriCorp les 30% restants. Pour ce faire efficacement, nous avons créé un flux de travail d’Assurance Qualité / Contrôle Qualité, fournissant des commentaires sur les modèles de chacun.

Découvrez la suite de ce témoignage passionnant sur AECbytes en cliquant ici.