© XtreeE 2019

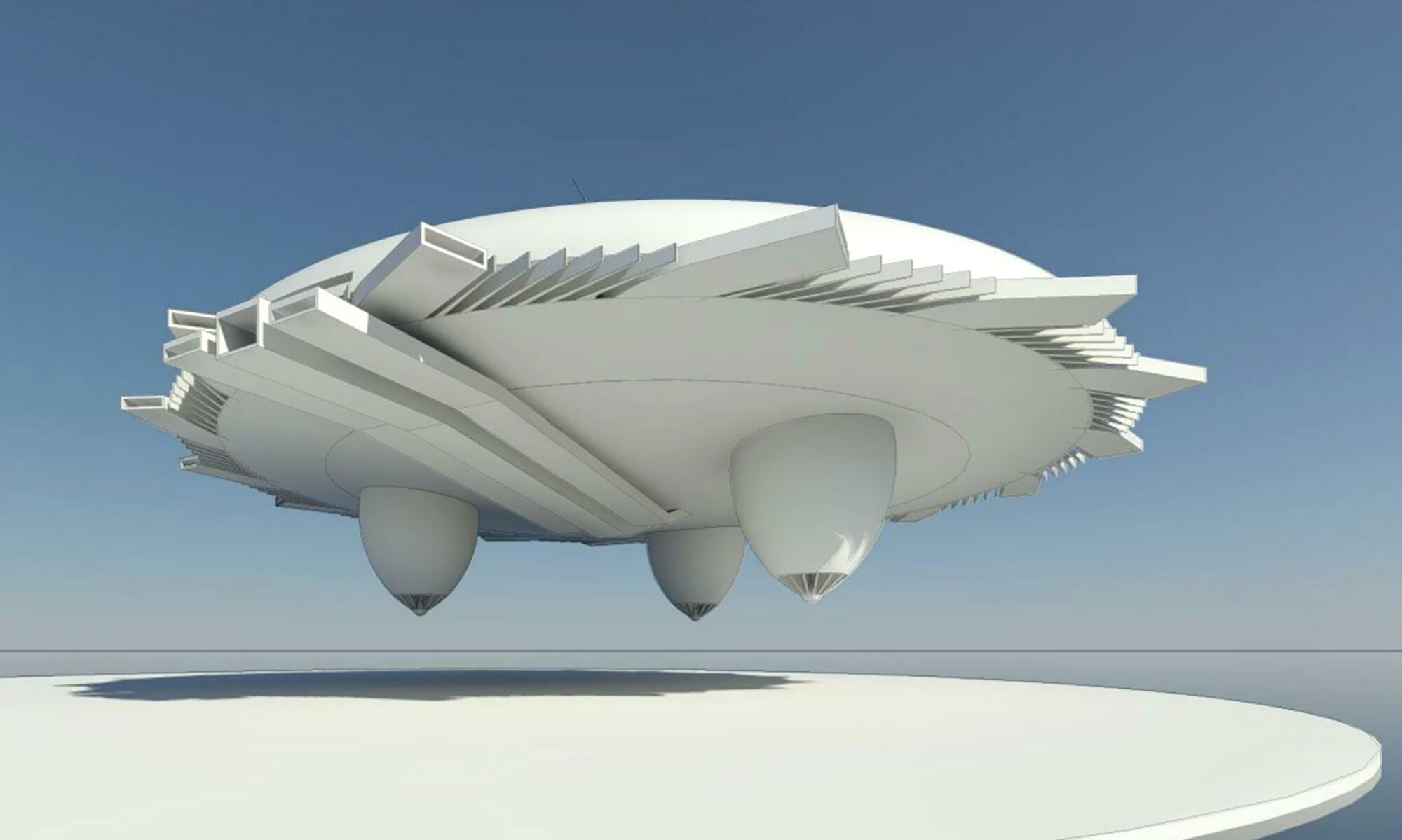

Parmi les grandes tendances du moment qui vont bien au-delà, mais qui sont malgré tout complémentaires du BIM, on trouve le sujet de l’impression 3D grande dimension qui permet de résoudre bon nombre de défis liés notamment au besoin d’augmenter la productivité du secteur de la construction.

Nous avons la chance en France de posséder parmi les plus belles pépites du domaine. Nous avons donc le plaisir et l’honneur cette semaine de recevoir la société XtreeE (détenue à 30% par VINCI Construction) qui est l’un des leaders mondiaux du domaine, et son président, Alban Mallet.

Alban Mallet, Architecte

Président XTreeE

Bonjour Alban, pourrais-tu tout d’abord te présenter et nous expliquer ton parcours et cette passion pour les nouvelles tendances technologiques ?

Bonjour Emmanuel, je suis architecte diplômé de l’école d’architecture de Paris-Malaquais. J’ai depuis mes premiers projets en école d’architecture, travaillé avec des logiciels de modélisation numérique. J’ai toujours été passionné par la puissance des outils informatiques qui permettent d’aller plus loin dans la conception architecturale. J’ai par la suite commencé à utiliser de nouvelles techniques de fabrication associées à la conception numérique (découpe jet d’eau ou laser, impression 3D plastique, robotique 6 axes avec ses multiples outils associés). Pour compléter ma recherche sur les nouvelles techniques de réalisation architecturale, de la conception à la production, j’ai effectué une année d’échange académique au Royaume-Uni, puis achevé mon cursus à Paris-Malaquais, au sein du département Digital Knowledge, spécialisé dans les nouveaux moyens de conception et production architecturales.

Quand, comment et pourquoi XtreeE a été fondée ? Qui en sont les fondateurs ?

XtreeE est né suite à trois projets de fin d’études. Un premier sur la robotique à câbles, un second sur l’impression 3D d’argile et un dernier sur l’impression 3D de béton. Ces trois projets ont été réalisés dans le département Digital Knowledge à Paris-Malaquais, au Conservatoire National des Arts et Métiers de Paris (CNAM) et aux Arts et Métiers ParisTech (ENSAM), avec pour cadre global le projet universitaire Démocrite, associant également l’INRIA (Institut national de recherche en informatique et en automatique) Sophia Antipolis et l’ENSCI-Les Ateliers.

À l’issue de ce projet universitaire, le directeur du Master Digital Knowledge, Philippe Morel, a proposé de créer une société, XtreeE, regroupant les trois groupes d’étudiants (Charles Bouyssou, Romain Duballet, Nadja Gaudilliere, Clément Gosselin, Philippe Roux, Mahriz Zakeri et moi-même), pour se confronter à la réalité du marché de la construction. Philippe Morel et Felix Agid, également fondateurs de l’agence d’architecture EZCT Architecture & Design Research, vont apporter leur connaissance de l’état de l’art de la recherche universitaire et des défis que nous allions devoir surmonter tous ensemble. Marc Dalibard, architecte aixois, va rejoindre l’équipe et apportera son expérience des projets. Yves Papegay, chargé de recherches à l’INRIA Sophia Antipolis, renforcera l’équipe sur la robotique à câbles. Justin Dirrenberger, qui dirigeait le projet Démocrite à l’ENSAM, nous suivra dans l’aventure en apportant son expertise des matériaux, ainsi que sa connaissance des réseaux académiques à travers le monde. Alain Guillen, anciennement directeur des ressources humaines et directeur des affaires publiques de Lafarge France, apportera sa pratique de l’écosystème complexe, public et privé, des matériaux de construction. Jean-Daniel Kuhn, anciennement chez Lafarge, Arte Charpentier Architectes et Systra, complètera notre équipe pluridisciplinaire en apportant son expérience de la maîtrise d’œuvre et de l’innovation dans la construction. XtreeE est donc une aventure humaine avant tout.

Nous avons tous pour but d’apporter au secteur de l’architecture, de l’ingénierie et de la construction (AEC) de nouvelles solutions permettant de mieux construire. Nous proposons des outils qui permettent de lier la conception digitale et la fabrication, tout en diminuant les coûts et en augmentant la qualité.

Quels sont vos spécialités et cœurs de métier ?

Nous travaillons sur l’amélioration continue de la technologie d’impression 3D, depuis la préparation du béton jusqu’à son extrusion, afin d’améliorer encore la qualité d’impression et l’efficience industrielle de nos systèmes. Nous travaillons aussi à une autre échelle, sur les développements technologiques clés, en hardware et en software, pour garder durablement un avantage compétitif face à des concurrents se positionnant sur le low-cost. Aujourd’hui, les axes d’innovation d’XtreeE sont aussi larges que la variété des matériaux utilisés dans la construction (béton, acier, plâtre, argile, plastique…).

Notre ambition est de déployer mondialement un réseau d’usines d’impression 3D connectées, capables de produire efficacement des éléments de construction structurels sur mesure. Par ailleurs, nous aidons la maitrise d’œuvre, les constructeurs et les industriels à concevoir des systèmes constructifs capables de répondre aux besoins des marchés du bâtiment, des équipements et des infrastructures.

© XtreeE 2019

Combien de personnes êtes-vous et comment êtes-vous organisés ? Cela nous permettra de mieux comprendre vos spécificités…

Nous sommes neuf à travailler dans notre centre de R&D et unité de fabrication à Rungis, en région parisienne. XtreeE est une société au fonctionnement horizontal, décloisonnant les spécialités et expertises, pour passer très rapidement de l’idée à sa réalisation. Les équipes R&D, Systèmes, Design & Architecture et Développement travaillent main dans la main et s’influent mutuellement pour co-construire notre stratégie.

Nous travaillons en partenariat avec plusieurs universités et laboratoires (trois des cofondateurs d’XtreeE sont docteurs ou doctorants), dont l’École des Ponts ParisTech et Arts et Métiers ParisTech. La particularité de notre entreprise réside dans la grande variété de nos profils et expériences. Nous sommes Architectes, Ingénieurs, Chercheurs en matériaux, Juristes, Roboticiens, Compagnons du Devoir, mais avant tout un groupe de passionnés. Nous accueillons par ailleurs régulièrement des stagiaires d’écoles d’ingénieurs et d’architecture, de différentes disciplines et origines.

Un architecte qui se retrouve dans une startup spécialiste de l’impression 3D, c’est peu fréquent. Comment cela s'est-il passé ? Tu ne regrettes pas l’architecture ?

Nous appartenons à une nouvelle génération d’architectes qui développe le DIT (Do It Together). Nous pensons que l’architecte doit retrouver toute sa place dans la conception, mais aussi la production de l’architecture. Il doit être capable de fédérer tous les acteurs qui permettront d'imaginer et de réaliser les constructions durables et intelligentes de demain. L’impression 3D est transversale et touche tous les métiers. Nous sommes autant roboticiens qu’architectes. Nous ne pouvons donc pas regretter l’architecture, car nous sommes au cœur des enjeux de l’architecture de demain et même d’aujourd’hui, vu que nous construisons déjà.

© XtreeE 2019

Que souhaitez-vous résoudre avec l’impression 3D ?

L’impression 3D, et plus largement l’automatisation de la préfabrication et de la construction, offre de nouvelles solutions pour l’architecture. Nous souhaitons rendre possibles des constructions plus respectueuses de l’environnement, grâce à une utilisation optimisée du béton et une impression locale, diminuer les risques d’accident sur chantier et réduire la pénibilité du travail. Nous souhaitons proposer à terme de construire des éléments uniques, sur mesure à un prix équivalent (compte tenu de l’ensemble des coûts directs et indirects) aux coûts de la construction standardisée.

Dans un monde où nous produisons massivement des constructions quasi identiques afin de réduire les coûts au maximum, l’impression 3D peut être une alternative pour adapter au mieux le bâtiment à ses habitants et à son environnement. Elle redonne à l’architecte la possibilité de concevoir à façon, sans limiter sa réflexion à des systèmes constructifs préexistants.

Il y a déjà de nombreuses sociétés présentes dans le domaine. Quels sont vos éléments différentiateurs ?

XtreeE a été cofondée par une équipe pluridisciplinaire, mais très marquée par l’architecture. Cela nous a permis de voir la construction non pas comme un secteur à disrupter, mais plutôt à accompagner grâce à un nouvel écosystème que nous faisons émerger et qui changera à terme la façon de construire. De ce fait, nous étudions plusieurs types de matériaux, plusieurs systèmes de production robotisés, plusieurs outils de conception, ainsi que de nouveaux systèmes constructifs, tout en étant proches des laboratoires universitaires et en publiant nos principales recherches pour accélérer l’innovation dans ces domaines.

Nous nous différencions également par notre technologie : nous sommes une des seules sociétés dans le monde capable de changer la rhéologie du béton pendant l’impression, pour accélérer ou ralentir sa prise en fonction de la géométrie de l’élément à imprimer. Notre système d’impression 3D est désormais totalement automatique, permettant de garantir la qualité des produits qui sortent de nos machines et un travail en toute sécurité. Nous conjuguons les avantages de la production industrielle en série avec la flexibilité de la construction.

Enfin, nous travaillons sur un processus continu de traitement de l’information, sans couture, depuis la conception numérique jusqu’à l’impression 3D, pour une efficience et une qualité accrues.

Nous sommes donc avant tout une société d’innovation dans la construction.

© XtreeE 2019

Pourrais-tu stp nous expliquer les différentes typologies d’approche d’impressions 3D pour que nos lecteurs s’y retrouvent ?

Il existe deux grands types d’impressions 3D. La première est l’impression 3D sur lit de poudre, dont le pionnier est Enrico Dini avec sa machine D-Shape. Cette dernière solidifie certaines parties d’un lit de poudre à base cimentaire en déposant des gouttelettes de liant. Cela permet d’utiliser la poudre comme un support pour fabriquer des formes complexes. Cependant, la poudre doit être employée dans des conditions très contrôlées pour ne pas être polluée, si l’on veut réutiliser l’excédent non durci.

La seconde est l’impression 3D directe ou l’on ne dépose que la matière utile à l’impression de l’objet fini. Le béton est fabriqué en amont du système de dépose puis convoyé par un système de pompes jusqu’à l’effecteur final dirigé par un système robotique qui peut varier (robot 6 axes, portique, delta printer ou imprimante compas). Cette matière peut être un béton à prise rapide. Dans ce cas, sa formulation définit un temps de prise fixe et l’on doit attendre le bon moment, souvent long, pour déposer une couche sur l’autre.

La matière imprimable peut aussi être un béton avec un plus grand temps ouvert. En cours d’impression, on peut alors modifier ses propriétés en bout de buse de manière à avoir la formulation la plus adaptée à la forme à imprimer. Nous développons et avons breveté cette technique que nous appelons « Impression multi-composants ».

Il existe aussi une variante à cette solution d’impression directe : l’impression dans un bac de gel développée par une startup présente dans nos locaux et avec qui nous collaborons étroitement, Soliquid. Cette technique permet d’imprimer des formes à géométrie complexe en n’utilisant que la matière utile, sans avoir un gérer un lit de poudre. Cette technique nécessite toutefois de travailler dans l’espace restreint du bac de gel, ce qui réduit les dimensions possibles des pièces.

© XtreeE 2019

Pour un béotien, qu’est-ce que l’impression 3D a de plus intéressant par rapport à la préfabrication ou au modulaire ?

L’impression 3D est une solution complémentaire de la préfabrication et de la fabrication modulaire. Notre Business Model repose d’ailleurs sur l’impression 3D en usine. L’impression 3D s’intègre à la construction « hors site » et permet de résoudre un grand nombre de problèmes qui rendent la préfabrication trop “rigide”, tout en continuant de bénéficier de ses atouts, comme la productivité accrue, le contrôle qualité continu, la sécurité du travail et un confort plus grand lors de la production.

VINCI Construction a aux alentours de 30% de part dans votre société. Pourquoi ?

Vinci Construction a saisi très tôt le potentiel de notre vision et de notre technologie. Notre partenariat avec Vinci Construction constitue une opportunité pour nous rapprocher de nos clients constructeurs et mieux comprendre leurs enjeux. Nous pouvons ainsi développer rapidement de nouvelles applications de l’impression 3D en phase avec les besoins du marché.

Il est indispensable de créer un écosystème de l’impression 3D regroupant des acteurs de toute la chaine de valeur et de travailler main dans la main avec eux, pour innover le plus vite possible et faire les bons choix stratégiques. Quoi de mieux que de faire entrer au capital d’XtreeE un des leaders mondiaux de la construction pour accélérer le développement de l’impression 3D ?

Un autre acteur majeur, la société d’ingénierie américaine Thornton Tomasetti spécialisée notamment dans les tours de très grande hauteur et la physique du bâtiment, a depuis rejoint Vinci Construction comme actionnaire et partenaire technique.

Quelles sont vos réalisations significatives ?

Nous avons réalisé une première mondiale en imprimant le poteau structurel Krypton à Aix-en-Provence qui respecte toutes les normes en vigueur. Nous avons produit un pavillon pour un grand éditeur français en optimisant ses parois et sa structure, et imprimé quatre poteaux structurels et un mur résille pour un immeuble de Maisons France Confort. Nous avons également imprimé six récifs artificiels tous différents pour développer la biodiversité dans les fonds marins méditerranéens. Nous avons fabriqué pour Point P TP (groupe Saint Gobain) et la SADE (groupe Veolia) des regards de visite sur mesure qui ont été posés dans la Métropole Européenne de Lille, combinant scan 3D, impression 3D et préfabrication, pour réinventer la façon de produire des ouvrages de travaux publics.

Mais notre plus belle réalisation est d’avoir développé une unité d’impression 3D industrielle qui est reconnue par les plus grands acteurs de la construction et qui répond, grâce à ses performances, aux besoins des années à venir. En février 2019 notre partenaire « Concreative powered by XtreeE » va démarrer sa production industrielle à Dubaï (Émirats Arabes Unis) grâce à notre technologie !

© XtreeE 2019

Êtes-vous constamment en mode prototype ou pouvez-vous d’ores et déjà produire à moyenne et grande échelle ?

Tous les projets évoqués précédemment sont des réalisations conformes aux besoins du marché. Nos prototypes servent à continuer la recherche sur les solutions techniques et architecturales. Nous imprimons aujourd’hui des produits finis pour le bâtiment, les travaux publics et, plus largement, pour tous les acteurs développant des éléments en béton ou en argile. C’est d’ailleurs pour répondre à ces attentes que nous commençons à déployer nos premières usines.

Quels sont vos relations avec les Industriels fabricants de matériaux du type béton ?

Nous avons choisi, dès la création de la société, d’élargir la gamme des bétons imprimables sur nos machines. Nous travaillons en étroite collaboration avec plusieurs cimentiers/producteurs de béton, afin de les accompagner dans la création de matériaux imprimables 3D pour nos machines. Les fabricants de matériaux sont un des piliers de l’écosystème de l’impression 3D et ils s’impliquent activement pour réduire l’impact environnemental de leurs matériaux et leur coût.

Vous avez remporté un contrat de production d’usine à Dubaï dans le contexte de leur objectif de 25% du bâtiment imprimé en 3D d’ici à 2025. Pourrais-tu stp nous dire ce qu’il en est ?

Nous achèverons fin février 2019 l’installation de la première usine d’impression 3D dans une filiale d’un constructeur spécialisé mondialement réputé : Freyssinet. Avec Concreative powered by XtreeE, nous allons développer ensemble le marché des Émirats Arabes Unis.

Notre modèle n’est en effet pas la vente simple de systèmes d’impression 3D. Grâce à notre accompagnement en matière de conception et au suivi à distance de la production, nous aidons les imprimeurs 3D exploitant la technologie XtreeE à devenir leaders sur leurs marchés. Nous souhaitons que la qualité des produits imprimés avec la technologie XtreeE soit toujours irréprochable et que l’impression 3D soit utilisée à bon escient. Une plateforme sera proposée à nos clients pour leur permettre d’accéder à des commandes supplémentaires et pour augmenter leur productivité avec notre technologie. Nous formons véritablement une équipe avec les imprimeurs 3D.

© XtreeE 2019

Comment la France se situe-t-elle au niveau impression 3D par rapport au monde ?

La France est en bonne position parmi les pays actifs dans l’impression 3D. La qualité de nos entreprises de construction et de préfabrication et un écosystème de recherche rivalisant avec les plus grandes universités mondiales font de la France un pays clé pour l’impression 3D.

Il faut toutefois constater que la règlementation française exige beaucoup de preuves avant de pouvoir mettre en œuvre la technologie sur des ouvrages réalisés à 100% en impression 3D. Cela n’est pas le cas dans d’autres pays plus ouverts à l’innovation.

Faire certifier des éléments imprimés en 3D en France est donc gage de qualité : il faut faire preuve d’un grand professionnalisme et d’une maitrise certaine de la technologie d’impression 3D. Notre incubation au CSTB Lab (Centre Scientifique et Technique du Bâtiment) ainsi que nos travaux avec le CERIB (Centre d'études et de recherches de l'industrie du béton) nous permettent d’accélérer le développement d’applications certifiées.

Les maîtres d’ouvrage croient-ils à l’impression 3D et lancent-ils des projets de ce type ?

Nous avons lancé avec Vinci Construction un concours pour les architectes et les designers afin de faire émerger de nouvelles solutions constructives tirant pleinement parti du potentiel de l’impression 3D. La maitrise d’ouvrage, publique et privée, est convaincue d’utiliser cette technique lorsque ses bénéfices architecturaux, environnementaux et économiques sont démontrés. Nous attachons donc beaucoup d’importance à la qualification et à la quantification des bénéfices de l’impression 3D, pour dépasser le simple attrait pour la nouveauté.

Les pouvoirs publics sont-ils selon toi suffisamment, impliqués, actifs et efficaces sur les sujets de l’impression 3D et du BIM par rapport au reste du monde ? Ou que faudrait-il faire ?

Nous avons la chance en France d’avoir des systèmes de financement des jeunes entreprises. Les démarches restent cependant complexes et demandent beaucoup de temps pour "rentrer dans les cases”. Il serait sans doute pertinent de créer, comme en Corée du Sud, un écosystème fédéré et soutenu efficacement par l’État, les Régions et les professionnels du secteur (via le comité stratégique de filière de la construction), afin d’accélérer la recherche et l’expérimentation pratique.

Il ne faut pas rater le tournant du digital au niveau national et nous devons sensibiliser fortement toutes les parties prenantes sur cet enjeu pour que la France devienne un acteur incontournable de l’impression 3D au niveau mondial. Il existe un problème à l’approche séquentielle qui consiste à dire : « d’abord le BIM, puis on verra », alors que le sujet de la transition est global et porte sur l’ensemble de la chaine de valeur, de la conception à la fabrication numériques.

© XtreeE 2019 – Pavillon Dubai

Que penses-tu de l’état de l’enseignement des nouvelles technologies dans les écoles d’architecture et d’ingénierie ?

C’est un nouveau sujet, difficile à mettre en place. Certaines écoles d’architecture ont réussi à prendre le tournant du numérique avec une bonne prise en main des nouveaux moyens de conception. Il ne faut pas oublier que ces nouvelles technologies ne peuvent être utilisées de manière pertinente que si les bases de l’ingénierie et de l’architecture sont acquises. J’espère voir naitre dans les années à venir plus de studios ou de masters spécialisés dans ces domaines, tout en restant ouverts à l’émergence de techniques encore plus innovantes.

Nous avons pris la décision chez XtreeE d’aider le plus possible les universités en proposant des systèmes d’impression 3D adaptés à leurs besoins et moyens. Un système XtreeE est déjà installé à l’École des Ponts ParisTech et nous espérons pouvoir en installer plusieurs autres en 2019. Il est très important pour nous d’aider aux renouvellement des moyens disponibles dans les écoles pour permettre aux étudiants d’être toujours plus innovants et créatifs. Cela ne fera qu’accélérer le développement de l’écosystème autour de l’impression 3D et la numérisation de la construction.

© XtreeE 2019

Comment travaillez-vous sur les technologies 3D d’Autodesk pour l’impression 3D et quelles opportunités y vois-tu ?

Nous utilisons aujourd’hui plusieurs logiciels du marché, chacun ayant ses points forts. Nous utilisons les produits d'Autodesk pour faire de la modélisation de formes complexes, de l’optimisation et de la conception paramétrique. Revit est un des outils qui incarne notre vision du BIM. Nous cherchons à trouver le meilleur moyen de connecter les outils communément utilisés à travers le monde pour échanger des données, sans perte d’information, et faire collaborer tout l’écosystème de l’impression 3D. Il y a une vraie opportunité à utiliser des plateformes ouvertes, comme celle que propose Autodesk.

Quels sont vos grands projets en cours ? Et comment voyez-vous les prochaines étapes d’avenir ?

Nous travaillons aujourd’hui au déploiement des usines utilisant notre technologie, pour créer à terme un réseau connecté d’imprimeurs 3D. Nous allons par ailleurs augmenter le rendement possible avec notre technologie et éprouver la fiabilité des machines sur des cadences de plus en plus élevées.

Ouvrir le marché de l’impression 3D, c’est aussi continuer d’accompagner designers, architectes et ingénieurs pour concevoir de nouveaux systèmes constructifs qui permettent d’augmenter la qualité, la sécurité et réduire l’impact environnemental des éléments imprimés.

© XtreeE 2019

Avez-vous des projets en cours qui permettraient de démocratiser l’impression 3D et d’ubériser le secteur ?

Nous ne souhaitons pas ubériser le secteur. Nous pensons qu’accompagner la transition numérique de la construction est la meilleure des stratégies. Elle permet de s’appuyer sur l’expérience centenaire des spécialistes de la construction, tout en leur proposant de nouvelles approches pour résoudre les problèmes qu’ils rencontrent. Nous souhaitons in fine apporter une réponse architecturale aux différents problèmes écologiques et économiques de la construction, en exploitant au mieux cette nouvelle technique qu’est l’impression 3D.

Nous avons plusieurs projets en cours avec des bureaux d’études et agences d’architecture de renommée internationale. Nous nous efforçons de travailler avec les meilleurs pour développer des applications utilisant pleinement les capacités de l’impression 3D. Il est difficile de donner plus de détails à ce stade, mais nous apporterons en 2019, au travers de réalisations emblématiques, des réponses aux défis du secteur de la construction.

Alban, je gage que nos lecteurs seront passionnés par ton interview pour laquelle nous te remercions sincèrement. Nous vous souhaitons un grand succès. C'est déjà bien parti pour cela.